Глава 4. Расчет некоторых элементов конструкции дельтаплана

Раскрой паруса крыла произвольной формы

В настоящее время аэродинамическое качество дельтаплана возросло до 5-6 в классе "Стандарт" и до 10 в открытом классе. Этому способствовали накопленный опыт строительства аппаратов и аэродинамические исследования. Основное внимание при проектировании аппаратов уделялось развитию паруса, особенно в стандартном классе. Парус крыла - основной элемент, от которого зависит главная характеристика дельтаплана - его аэродинамическое качество. На качество влияют: материал паруса, профиль, раскрой и пошив паруса, а также натяжение (тугой парус работает лучше).

Для паруса обычно рекомендуют применять ткани типа дакрона. Они хорошо отработаны, легко выдерживают аэродинамические нагрузки без остаточной деформации в условиях разной влажности воздуха, практически не реагируют на изменение температуры воздуха. Каландрированные ткани не пропускают к тому же воздуха, что увеличивает аэродинамическое качество.

Для уменьшения шероховатости ткани можно обклеить ее с верхней стороны паруса тонкой пластиковой пленкой, а сама ткань должна быть как можно, более плотной. Это позволяет уменьшить сопротивление трения паруса, составляющее 12-15% общего сопротивления аппарата. Как показывает опыт, допустимая высота неровностей паруса, при которой еще не происходит увеличения коэффициента аэродинамического сопротивления, зависит от длины профиля в данном сечении крыла, и скорости полета. Ориентировочно для дельтапланов класса "Стандарт" можно считать, что при скорости полета 5 м/с предельно допустимой является шероховатость ткани 0,3 мм, а при скорости 15 м/с - только 0,1 мм [15].

Полезно уменьшать неровности самого профиля крыла, особенно в его носовой части, поскольку любое искажение ее формы резко ухудшает летные качества дельтаплана, кроме того, необходимо заделывать все швы, располагая w параллельно килю и на нижней стороне паруса. Карманчики для лат тоже следует поместить с нижней стороны.

Самое главное, безусловно, заключается в правильном раскрое и пошиве паруса. Можно спроектировать отличный парус, использовать отличный парусный материал, но, не умея кроить и шить его, безнадежно испортить все дело - на парусе во время полета образуются складки и вмятины. Как говорится, парус "не стоит".

Сейчас используется два основных метода изготовления парусов. Первый и самый массовый можно назвать эмпирическим, когда раскрой и пошив паруса производят, опираясь исключительно на свой опыт или интуицию. Второй, пока еще не нашедший широкого применения, следует назвать расчетным. Оптимальный вариант Включается в предварительном расчете геометрии раскроя с последующим уточнением по мере завершения пошива паруса (для этого используются короткие пробежки на ровном месте с дельтапланом в руках).

Польский инженер и дельтапланерист Э. Ш. Бродович предложил расчетный метод подбора паруса, на основе которого ниже приводится упрощенный алгоритм расчета раскроя паруса.

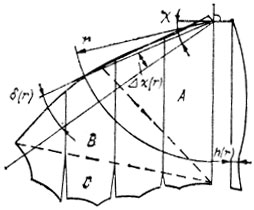

Рис. 48. К раскрою паруса обычного крыла

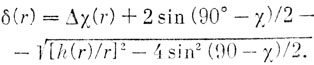

Предположим, что трубы каркаса не имеют диаметра и строго прямолинейны. Поправки на диаметр труб будут внесены в конце алгоритма. Кроме того, считаем, что угол местной стреловидности полностью развернутого на плоскость паруса на радиусе r, проведенном из вершины, состоит из угла стреловидности каркаса χ минус угол купольности Δχr и минус дополнительный угол (для простоты он не показан) из-за наличия в сечении крыла Профиля, имеющего на данном радиусе превышение h(r) над плоскостью каркаса (рис. 48). Тогда суммарный местный угол припуска раскроя паруса определяется выражением [15]

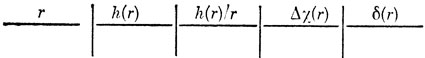

Интересно, что с увеличением h(r) в любом сечении δ (r) уменьшается вплоть до нуля что позволяет сделать почти плоский парус крыла. Расчет целесообразно проводить в табличной форме (табл. 2). Затем строится график зависимости суммарного угла зависимости суммарного угла припуска от радиуса. Если полученная кривая имеет излом, то на парусе при эксплуатации будут складки, ухудшающие летные характеристики .дельтаплана. Для предотвращения этого нужно сделать расчет во втором приближении.

Таблица 2

Далее в полученный чертеж раскроя паруса надо внести поправки на диаметр боковой трубы и желаемую величину кармана. Обычно эта работа не вызывает затруднений.

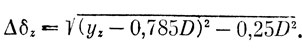

После предварительной примерки паруса на каркасе наверняка появится необходимость доводки формы крыла. Это обусловлено сложностью поверхности паруса, имеющей обычно переменную кривизну как по размаху, так и вдоль сечений. Как видно из рис. 48, всю поверхность крыла можно условно разделить на три области: А, В и С. В области А доводка паруса производится перемещением кармана для боковой трубы, в области В - изгибом боковых труб и натяжением несущих тросов, в области С - с помощью нескольких вырезок в задней кромке с последующей их сшивкой. А теперь учтем диаметр труб каркаса. Соответствующие поправки показаны на рис. 48; они отходят от теоретической линии, какой мы пользовались до сих пор, на величину Δδx, определяемую из зависимости

Алгоритм дает небольшую погрешность, особенно в области С. Устраняется она путем увеличения числа вырезок с последующим опробованием паруса в пробежках. Алгоритм гарантирует только геометрическое качество раскроя паруса, позволяет получить хорошо "стоящий" парус, что благоприятно сказывается на общих летных характеристиках дельтаплана, но не дает возможности только за этот счет повысить аэродинамическое качество.

Алгоритм следует применять для материалов, сохраняющих стабильные размеры в самых разных атмосферных условиях.

|

ПОИСК:

|

© FLY-HISTORY.RU, 2009-2019

При копировании материалов активная ссылка обязательна:

http://fly-history.ru/ 'История авиации и воздухоплавания'

При копировании материалов активная ссылка обязательна:

http://fly-history.ru/ 'История авиации и воздухоплавания'