3.2.2. Купол

Купол дельтаплана по своей форме, методам изготовления и применяемой материи аналогичен парусу кораблей, поэтому изготовление купола дельтаплана, по сути, требует такой же промышленной основы, как и изготовление парусов кораблей. В парусостроении применяют современные научные достижения и результаты исследований (рис. 3.32). При изготовлении парусов яхт существует ряд ограничений, которые не распространяются на дельтапланы. Кроме летных характеристик дельтапланеристы должны учитывать лишь требования безопасности полета, устойчивости и управляемости аппарата. Первое требование всегда учитывалось и при изготовлении парусов кораблей. Для улучшения ходовых качеств парусных кораблей применяют аэродинамически более совершенные паруса, т. е. усиливают натяжение и увеличивают высоту мачт. Эти же тенденции прослеживаются в дельтапланеризме.

Рис. 3.32. Латинский парус практически повторяет полукрыло дельтаплана

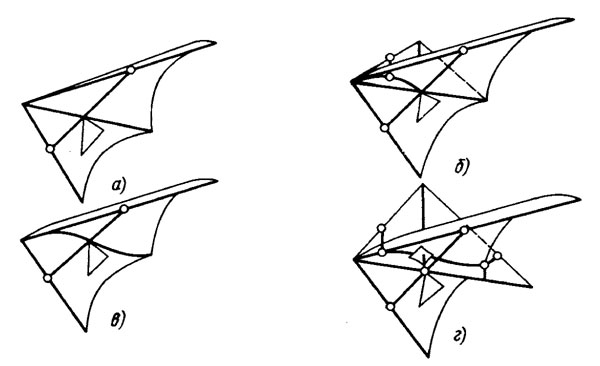

Применение абсолютно плоского купола невыгодно с двух точек зрения. Если профиль килевой части представляет прямую, то профили средней части полукрыла будут иметь малую кривизну, а значит, и плохие несущие свойства и крыло будет иметь неоптимальное распределение подъемной силы по размаху. Для обеспечения продольной устойчивости необходимо иметь крутку порядка 15-25°. Согласно диаграмме Эйфеля, при малых углах атаки (2-3°) концевой части крыла, плоские профили центральной части крыла теряют несущие свойства. Создавая сильную кривизну передней части килевой балки, можно существенно улучшить несущие свойства крыла и аэродинамическое качество. Имеются несколько способов формирования центральной части крыла (рис. 3.33). Придание килевой балке S-образной формы повышает продольную устойчивость. Простым и эффективным методом улучшения летных характеристик является применение плавающего киля. Центральная часть купола располагается над килевой балкой, она формируется высоким килевым карманом и профилированной центральной латой, подтянутой шнуром к верхней тросовой растяжке (на дельтапланах последних поколений центральная часть крыла формируется именно таким образом).

Рис. 3.33. Эволюция формы профилей по килевой балке: а - прямая килевая балка; б - с выпушенной передней частью килевой балки; в - гнутая килевая балка (например, 'Ястреб'); г - килевая балка с высоким килевым карманом (например, 'Скорпион')

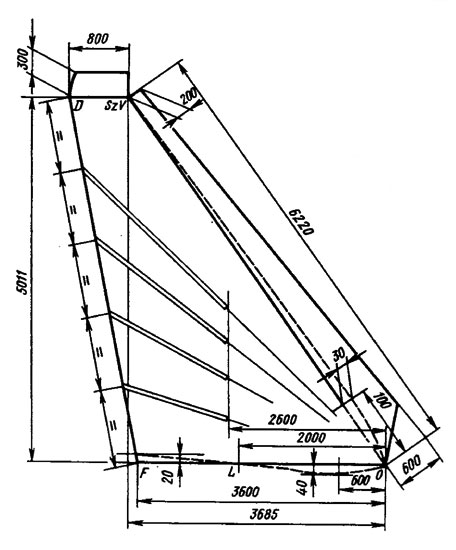

Для профилирования всей поверхности крыла, помимо кривизны центральной балки, необходимо применять специальный раскрой купола. На рис. 3.34 показана схема раскроя купола дельтаплана "Ястреб". Два его полукрыла сшиваются не по прямой OF, а по штриховой кривой. Боковой карман раскроен также не по прямой линии OV, а по дугообразной. Раскроенный таким образом боковой карман должен быть пришит к куполу с так называемой закладкой материала по шву. Технология такого раскроя подробно описана в работе [15]. Профилирование купола непосредственно на дельтаплане можно регулировать изменением его формы и жесткости боковых балок.

Рис. 3.34. Схема раскроя купола 'Ястреба'

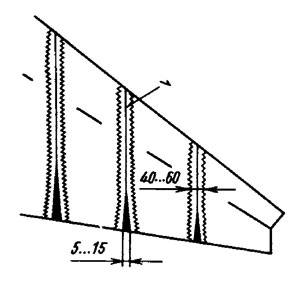

Другим общепринятым методом профилирования купола является также объемный раскрой, когда вдоль задней кромки крыла по линии сшивания полотнищ выполнены небольшие закладки 5-15 мм, уменьшающиеся до нуля к середине хорды профиля (рис. 3.35). Если купол выкроен из целого куска материала, того же эффекта можно достичь, заложив части материала параллельно латам. На современных дельтапланах с нулевой купольностью (Δγ=:0) профилирование крыла осуществляют исключительно с помощью объемного раскроя. Такие дельтапланы приобретают купольность только под влиянием нагрузки. У плоских куполов возникают сильные нагрузки на элементы каркаса и материал купола. По мере вытяжки материала купола эти нагрузки уменьшаются, в результате чего ухудшаются летные свойства дельтаплана. Недостатком плоского купола является и то, что его форма, а, следовательно, и устойчивость зависят от нагрузки. Если конструктор недостаточно заботится об устойчивости (чрезмерно малая крутка, отказ от S-образной формы профиля и т. д.), то его дельтаплан может приобрести склонность к пикированию.

Рис. 3.35. Объемный раскрой купола: 1 - перекрытие в форме кармана паруса

Форму купола в плане строят по шаблону. Шаблон можно разложить на ровной горизонтальной поверхности пола или большого стола, где с помощью кнопок и шнуров задают контуры купола. Он может быть построен с помощью рулетки по закону треугольников. Контур купола "Ястреба" (см. рис. 3.34) строят следующим образом: относительно исходной линии OF из точки О с помощью рулетки проводят дугу, соответствующую длине передней кромки купола, а из точки F - дугу радиусом, равным полуразмаху FV крыла. При пересечении этих дуг получается крайняя точка купола V. Точку D строят аналогичным способом. Затем размечают линии боковых карманов, лат и дугообразную линию сшива полукрыльев. Если купол выкроен из целого куска материала, то все построения можно производить непосредственно на материале. Перед раскроем купола из отдельных полотнищ их необходимо скрепить между собой.

Материал купола должен удовлетворять многим требованиям. Поскольку купол испытывает нагрузки, ему необходимо быть прочным. Под воздействием полетной нагрузки материал купола должен незначительно деформироваться, т. е. он должен быть малорастяжим. Летные качества крыла ухудшаются, если материал воздухопроницаем. Купол дельтаплана подвергается воздействию влаги, поэтому его следует изготовлять из негигроскопичного материала. Многие материалы нестойки к солнечному излучению: теряют свои свойства и прочность. Купол дельтаплана, изготовленный из такого материала, быстро выйдет из строя. Материал купола должен иметь гладкую поверхность, небольшую массу и, наконец, должен иметься в продаже и быть недорогим.

Этим требованиям в наибольшей степени отвечают синтетические материалы, применяемые для парусников: дакрон, терилен, бейнбридж (dakron, terilen, bainbridge) и т. д. Оптимальная плотность материала для купола крыла 100-200 г/м2. К сожалению, эти материалы относительно дороги и дефицитны: примерная цена купола одного дельтаплана соответствует 5000 форинтам. Венгерское предприятие "Будафлакс" (Budaflax) в 1979 г. предприняло попытку производить аналогичный синтетический материал для куполов дельтапланов.

Большую популярность среди венгерских дельтапланеристов получила полиэтиленовая пленка. При соблюдении соответствующей технологии изготовления полиэтиленовый купол вполне удовлетворяет требованиям прочности. В наиболее нагруженных местах купола пленка растягивается и происходит ее стабилизация. Под воздействием чрезмерно больших нагрузок купол из полиэтилена, сшитый с соблюдением требований прочности, не рвется, а растягивается. По сравнению с нерастяжимыми материалами пленка обладает значительно большими энергопоглощающими свойствами. Другими ее преимуществами являются: полная воздухонепроницаемость и гигроскопичность, большая гладкость. Материал для купола обходится в 300 форинтов, а сам купол может быть изготовлен методом сварки за 8 ч. Однако недостатком пленки является то, что она плохо сохраняет свои свойства под воздействием солнечных лучей, и поэтому даже при идеальном уходе срок эксплуатации такого купола не превышает одного-полутора лет. Срок эксплуатации дакронового купола равен сроку службы каркаса, в то время как полиэтиленовый купол приходится менять неоднократно. Технология изготовления куполов из высокопрочных синтетических материалов подробно изложена в работе [15].

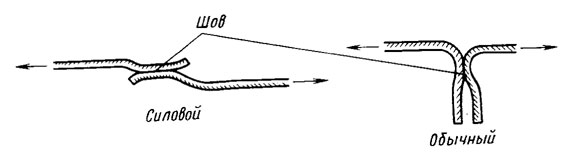

Рис. 3.36. Нагрузки на пленочное соединение, скрепленное сваркой

Купол дельтаплана можно изготовить из цельного куска полиэтиленовой пленки толщиной 0,15 мм, выпускаемой Тисайским химическим комбинатом (Ttszai vegyi kombinat). Усиления, карманы и т. д. изготовляют методом сварки. Основной частью сварочного аппарата является нагревательный элемент, который путем прижима к свариваемым частям купола обеспечивает прочное их соединение на длине 20-40 см. Сварочный аппарат "Термофреквенц" (Thermofrekvenz) оснащен приводным устройством, срабатывающим при определенной силе нажима, а также реле времени и потенциометром для регулирования силы тока нагрева. Сварочный аппарат можно изготовить и самостоятельно. Для этого необходимо обеспечить нужную температуру нагревательного элемента, а время, необходимое для сваривания, уточняется практически. Прижимная поверхность нагревательного элемента должна иметь ширину 2-5 мм. Между нагревательным элементом и свариваемыми поверхностями необходимо проложить кальку или тефлоновую пленку, чтобы не повредить материал купола. Добиться равномерности прижима можно с помощью мягкого основания из нескольких слоев ткани. Сваренный таким образом шов при необходимости рассоединения может быть только разрезан, рвать его нельзя (рис. 3.36).

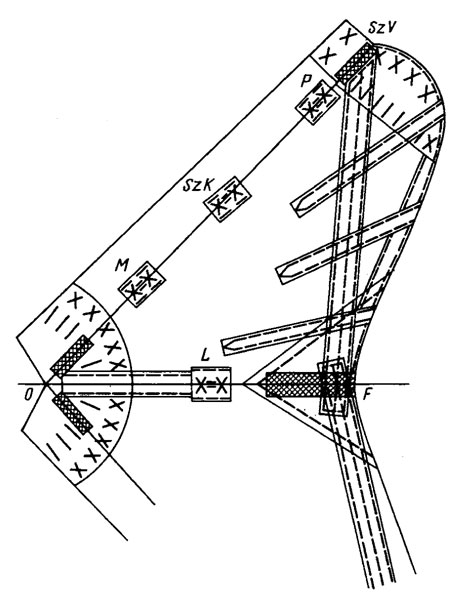

Рис. 3.37. Последовательность сварки полиэтиленовых куполов: 1 - карман купола; 2 - килевая балка; 3 - угловые усиления; 4 - килевой карман; 5 - основное усиление; 6 - карманы для лат; М,Р - места выхода боковых растяжек; О - носовой узел; L - центральный узел; F - хвост; SzV - конец крыла

Сначала двумя параллельными швами к раскроенному куполу пришивают боковые карманы. Затем аналогичным образом соединяются два полукрыла (штриховая) линия OF (см. рис. 3.34). Одновременно приваривают карман для центральной латы и килевой карман. После этого приваривают усиления центрального и бокового узла, мест крепления купола к каркасу в районе носового узла и концевой части задней кромки. Усиления представляют собой накладку второго слоя материала, привариваемую крестообразными короткими швами на расстоянии 10-15 см друг от друга. Усиления хвостовой части купола можно считать достаточными, если они перекрывают ближайшие к килю латкарманы. Чтобы избежать слипания пленки во время сварки, внутрь карманов необходимо проложить сложенную в два-три слоя бумагу. На рис. 3.37 заштрихованы места расположения люверсов крепления, которые необходимо дополнительно усилить двумя-тремя слоями пленки. Основным усилением купола является широкая полоса (до 0,5 м) из такого же материала, расположенная вдоль всей задней кромки. Из-за снижения прочности свариваемой пленки основное усиление следует приваривать тремя швами по всему контуру.

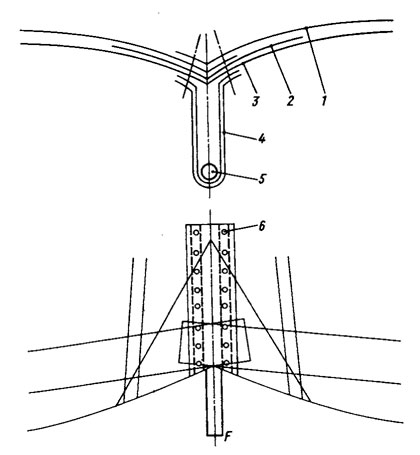

Рис. 3.38. Крепление килевого кармана. 1 - основное усилие; 2 - усилие хвоста, 3 - купол. 4 - килевой карман; 5 - килевая балка; 6 - конструкция заднего крепления купола и килевой балки

Килевой карман необходимо сделать из двух слоев пленки и прикрепить его к куполу четырьмя швами (рис. 3.28). Между швами на расстоянии 10-15 см устанавливают люверсы, через которые пропускается шнур, многократно огибающий киль и натягивающийся таким образом, чтобы основная нагрузка воспринималась им, а не материалом килевого кармана.

Рис. 3.39. Люверс

Дакроновый купол можно прикрепить к каркасу с помощью петель, изготовленных из этого же материала. Купол из пленки крепят с помощью люверсов (рис. 3.39). Люверсы можно приобрести в обувных магазинах. Подходящий метод крепления пленочного паруса к каркасу (рис. 3.40) обеспечит надежное крепление только в том случае, если шнур, соединяющий купол с каркасом, равномерно распределит нагрузку между люверсами.

Рис. 3.40. Фиксировка конца купола

Материалом лат может служить пластиковая, пластмассовая трубка либо деревянная рейка небольшого сечения. Если латы купола расположены так, что их оси направлены в сторону носового узла, то такое расположение называется радиальным. Такой купол может быть свернут без удаления лат. Радиальное расположение лат позволяет устранить морщины купола и колебания задней кромки в полете. У дельтапланов с развитой концевой частью купола они, кроме того, берут на себя часть воздушной нагрузки. Такой вариант латирования наиболее прост и не требует применения особых материалов, для него подходят обыкновенные деревянные рейки. Для фиксации лат в куполе достаточно заклеить торец кармана. Рекомендуемая ширина латкармана 10-15 см, что позволяет сохранить ровную поверхность купола в местах расположения лат.

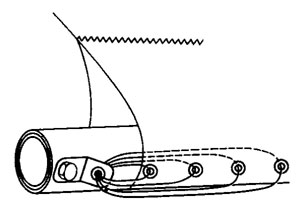

Рис. 3.41. Двойной купол 'Хайстера' (Highster)

Для обеспечения заданной формы купола дельтапланов последних поколений применяют латы, расположенные параллельно килю и идущие по всей поверхности. Латы фиксируются в куполе резинкой. Во избежание проворачивания лат следует применять более узкие латкарманы или латы более широкого сечения. Однако плоские латы недостаточно обеспечивают заданную форму купола. Применяя профилирование купола латами, расположенными параллельно килю, следует опытным путем определить их оптимальную жесткость и нагрузку натяжения. При сборке и разборке дельтаплана с таким куполом каждый раз приходится вынимать и вставлять латы. Латкарманы, изготовленные из пленки, в результате многократных сборок и разборок аппарата изнашиваются, а также могут быть порванными передним торцом латы. Во избежание последнего желательно, чтобы торец латы имел упор в боковую балку. Эти недостатки, а также увеличение времени сборки-разборки является причиной того, что такой метод латирования не получил широкого распространения при изготовлении пленочных куполов. В последнее время все большую популярность приобретают дельтапланы с двойной поверхностью купола (рис. 3.41). Профилированные латы, расположенные на верхней поверхности купола обеспечивают ей относительно большую кривизну профиля, в то время как нижняя, более плоская поверхность формируется под воздействием аэродинамических сил. На рис. 3.41 изображен дельтаплан "Хайгстер" (Highster), нижняя поверхность купола которого оформлена латами. Недостатком двойных куполов является то обстоятельство, что возросшая жесткость уменьшает их подвижность, а это, в свою очередь, отрицательно сказывается на управляемости по крену. Однако летные свойства таких дельтапланов улучшились. Применяемые для компенсации потери подвижности куполов системы дифференциальных растяжек и узел так называемой плавающей поперечины усложняют конструкцию каркаса, который приобретает при этом подвижность отдельных элементов.

|

ПОИСК:

|

© FLY-HISTORY.RU, 2009-2019

При копировании материалов активная ссылка обязательна:

http://fly-history.ru/ 'История авиации и воздухоплавания'

При копировании материалов активная ссылка обязательна:

http://fly-history.ru/ 'История авиации и воздухоплавания'