3.2. Как строить дельтапланы

3.2.1. Каркас

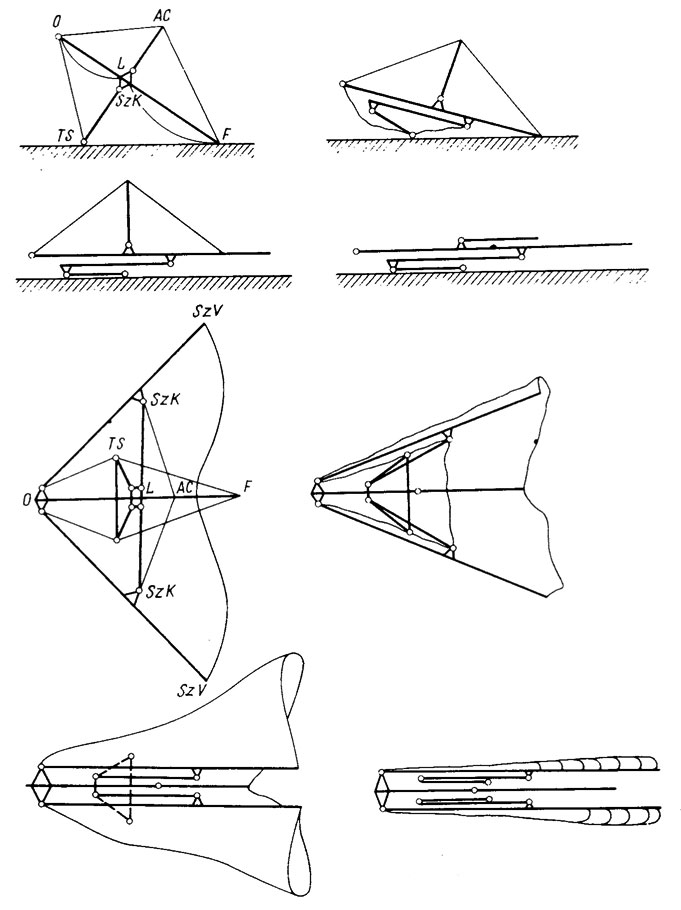

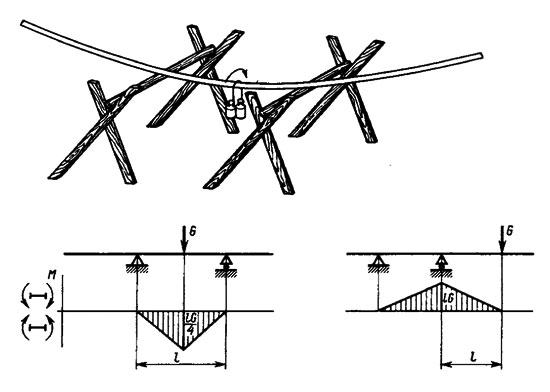

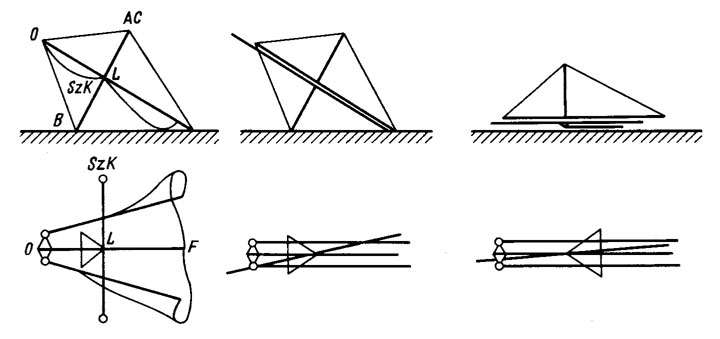

Каркас дельтаплана состоит из труб, скрепленных для жесткости тросами. При транспортировании его можно собрать в пакет. При проектировании каркаса, кроме требований аэродинамики и условий прочности, большое внимание следует обращать на удобство сборки и разборки. Поэтому отдельные узлы конструкции труб делают шарнирными, благодаря чему соединяемые трубы могут вращаться. На рис. 3.17 показана принципиальная схема обычного метода сборки. С разъединением центрального узла килевая и поперечная балки отсоединяются друг от друга и каркас можно сложить. Конечная операция разборки - сворачивание купола.

Рис. 3.17. Обычный метод сборки и основные узлы каркаса: О - носовой узел; SzK - узел стыка боковой и поперечной балок; L - центральный узел; TS - угол трапеции; F - хвост; АС - верх мачты; SzV - конец крыла

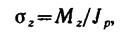

Основные элементы каркаса - балки, которые на всех современных аппаратах делают из алюминевых труб. Для безаутриггерных конструкций боковых балок, сильно нагруженных в полете изгибающим моментом, основой расчетов служит определение максимального напряжения изгиба:

где Jр = (D4 - d4)π/32D - момент сопротивления изгибу; D,d - внешний и внутренний диаметры трубы.

С точки зрения прочности на изгиб наиболее опасным считается участок около узла SzK. Можно применить два способа усиления. Максимальное напряжение можно уменьшить, если увеличить момент сопротивления балки. Следовательно, одним из способов усиления является применение труб большего диаметра или более толстостенных. Толщина стенки может быть увеличена с помощью втулки меньшего диаметра, устанавливаемой в трубу, или с помощью гильзы большего диаметра, устанавливаемой сверху. Кроме того, не меняя геометрических характеристик сечения балки, прочность можно повысить за счет применения материала высокопрочных марок.

На балках с аутриггерами напряжение от изгиба сравнительно мало и основной причиной разрушений является сила сжатия балки. Критическая сила сжатия тонкостенной балки:

где J = (D4 - d4)/64 - момент инерции сечения; Е - модуль упругости материала; L - длина сжимаемого участка балки.

Критическая сила, таким образом, зависит только от размеров и модуля упругости трубы; в формуле нет параметра, определяющего предел прочности. Ввиду того, что модуль упругости для любого алюминиевого сплава одинаков, устойчивость материала сжатию не зависит от его марки. Следовательно, дельтаплан с аутриггерами может иметь боковые балки даже из чистого алюминия. Однако необходимо учитывать и дополнительные нагрузки. Балки из чистого алюминия легко деформируются, не устойчивы к коррозии и нетехнологичны. Каркас, построенный из труб, изготовленных из мягких сплавов, не имеет запаса упругости и приобретает остаточную деформацию даже при малейших изменениях формы.

В Венгрии трубы из алюминиевых сплавов можно приобрести на предприятии "Металлоглобус" (Metalloglobus). Стандартной продукцией его является термообработанные трубы по стандарту AlMgSil [обычно их называют ФРЕДАЛ (FREDAL)], предел прочности 196 Н/мм2. Применение труб этого типа обосновано в первую очередь их дешевизной. Из-за малого предела прочности их используют лишь для строительства дельтапланов аутриггерной схемы. В табл. 3.1 приведен перечень продукции, выпущенной "Металлоглобусом" в 1976 году, и их цены, а также возможная область применения. Более прочные нестандартные трубы можно приобрести на заводе - в Секешфехерварском Кеннюфеммю [Székesfehérv ári Könnyüfémmü (KÖFEM)].

Для каркасов венгерских дельтапланов используют трубы, изготовленные из сплавов магния и кремния. Внешний диаметр труб 32 мм, толщина стенок 1,3 мм, предел прочности после повторной нагартовки 380 Н/мм2. Однако цена этой трубы из-за специальной обработки в 2 раза превышает цену аналогичной трубы, указанной в таблице.

| Внешний диаметр, мм |

Толщина стенки, мм |

Цена, форинт/кг |

Масса 1 м, кг/м |

Цена 1 м, форинт/кг |

Применение |

|---|---|---|---|---|---|

| 15 | 1 | 109,6 | 0,12 | 13,15 | Латы |

| 20 22 |

1,5 | 82,10 76,50 |

0,24 0,26 |

19,70 19,89 |

Стойки аутриггеров |

| 25 28 30 32 |

1,5 1,5 2,0 2,0 |

76,50 71,40 67,20 67,20 |

0,30 0,34 0,47 0,51 |

22,95 24,28 31,58 34,27 |

Трапеция, мачты |

| 40 45 |

1,5 | 67,20 63,80 |

0,49 0,55 |

32,93 35,09 |

Боковая и поперечная балки, киль |

| 45 50 |

2,5 2,0 |

57,40 | 0,90 0,81 |

51,66 46,49 |

Втулки усиления по внешнему диаметру |

Выявить дефекты структуры материала и производственные дефекты можно в домашних условиях с помощью простого оборудования (рис. 3.18). Все участки трубы должны выдержать без остаточных деформаций нагрузку, близкую к пределу прочности:

где σF - предел текучести.

Испытываемую трубу надо закрепить в двух местах и укрепить на ней груз. Груз G и расстояние l необходимо выбрать таким образом, чтобы создать максимальный изгибающий момент (рис. 3.18). Для проверки сечений трубу надо вращать под нагрузкой, а для проверки трубы по всей длине - перемещать груз G вдоль оси трубы.

Рис. 3.18. Испытание балок простейшим способом

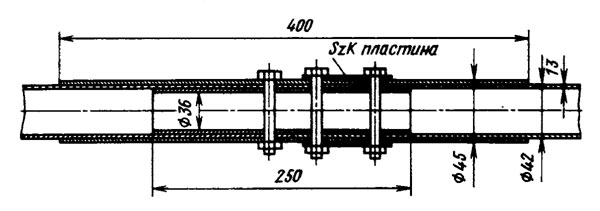

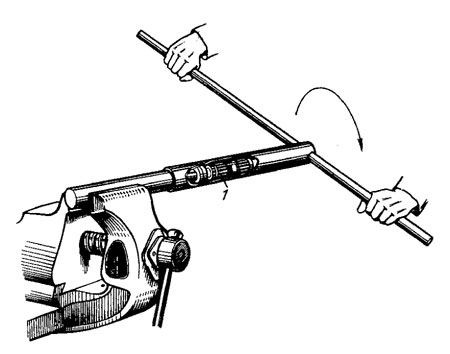

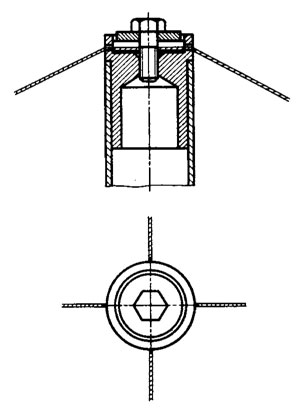

Для усиления труб стандартных размеров можно применять втулки без специальной станочной обработки. Выбирая, например, трубы для балок ∅ 40x1,5, в качестве втулок для них можно применять трубу ∅ 45x2,5. Поверхностные и внутренние дефекты труб делают невозможным плотные соединения, поэтому внутренний диаметр втулки целесообразно увеличивать на 0,2-0,3 мм. Наиболее подходящим инструментом для этого является разжимная развертка (рис. 3.20). Рис. 3.19 показывает сечение боковой балки "Ястреба" в районе узла SzK. Две части боковой балки составляют трубы ∅ 42x1,3, которые снаружи соединены развернутой втулкой ∅ 45X1,5, а внутри втулкой 040x2, выточенной на токарном станке. Развертывание и токарная обработка выполнены правильно лишь в том случае, если сопрягаемые поверхности легко скользят и устанавливаются на свои места. Для более точного соединения каждую втулку можно было бы подогнать по месту, но это затруднило бы замену деталей. Более плотно пригнанные втулки легко заклиниваются, стружка или песчинка может разрушить поверхность трубы, и без дополнительной деформации их нельзя разъединить. Но это и не требуется, поскольку окончательное соединение осуществляется болтами. Для компенсации неплотного соединения труб с помощью втулки необходимо, чтобы длина их соединения была больше утроенного диаметра трубы.

Рис. 3.19. Боковая балка 'Ястреба' в районе узла К

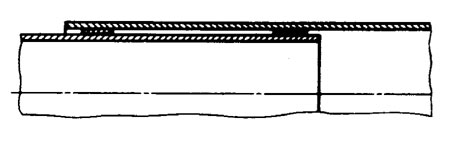

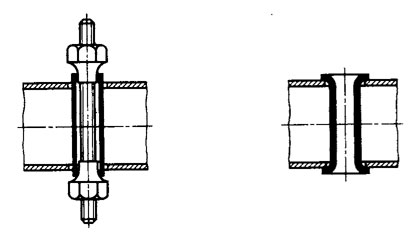

Хороший вариант соединения балок показан на рис. 3.21. Выборка зазоров между трубами осуществлена с помощью прокладки из синтетических материалов [тефлон (teflon) или данамид (danamid)]. Такое соединение обеспечивает плотный стык и исключает заедание.

Рис. 3.20. Обработка втулки с помощью развертки: 1 - регулируемая развертка

Проектируя варианты стыков, кроме хитроумных идей, необходимо учитывать также и возможности промышленности. Конечно, детали, изготовленные на токарном станке или отлитые на заводе, легки и красивы, но ведь в большинстве случаев можно использовать и детали, изготовленные вручную в слесарных мастерских. Рассмотрим простейшие варианты соединений, которые сделаны из пластинок и болтов, имеющихся в продаже. Но, разумеется, никто не возражает и против того, чтобы детали были изготовлены в условиях серийного производства, а операции, производимые вручную, делались на станках. Детали к балкам прикрепляются болтами, а для этого их необходимо просверлить. В настоящее время проводятся эксперименты по созданию клееных и зажимных соединений, чтобы избежать сверлений, но эти методы пока не нашли большого распространения из-за их сложности и невысокой надежности. Вокруг отверстия может возникнуть концентрация напряжений, во много раз превышающая нагрузку в соседних сечениях, и таким образом, отверстие может стать причиной для появления трещин. Чтобы уменьшить скачки напряжения, места около отверстий необходимо усилить втулками. Стенки отверстий разбиваются болтами, поэтому и их желательно укрепить втулкой (например, пластмассовой). Если этого не делать, то отверстие рано или поздно потеряет свою форму. Для надежного крепления деталей болты необходимо затянуть, и втулки предохранят сечения балки от дополнительных нагрузок, вызванных затягиванием болтов.

Рис. 3.21. Соединение, исключающее заедание. Прокладка, заполняющая зазор между трубами, обеспечивает плотный контакт сопряженных поверхностей

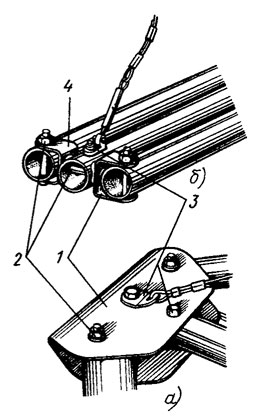

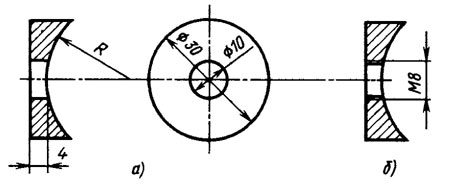

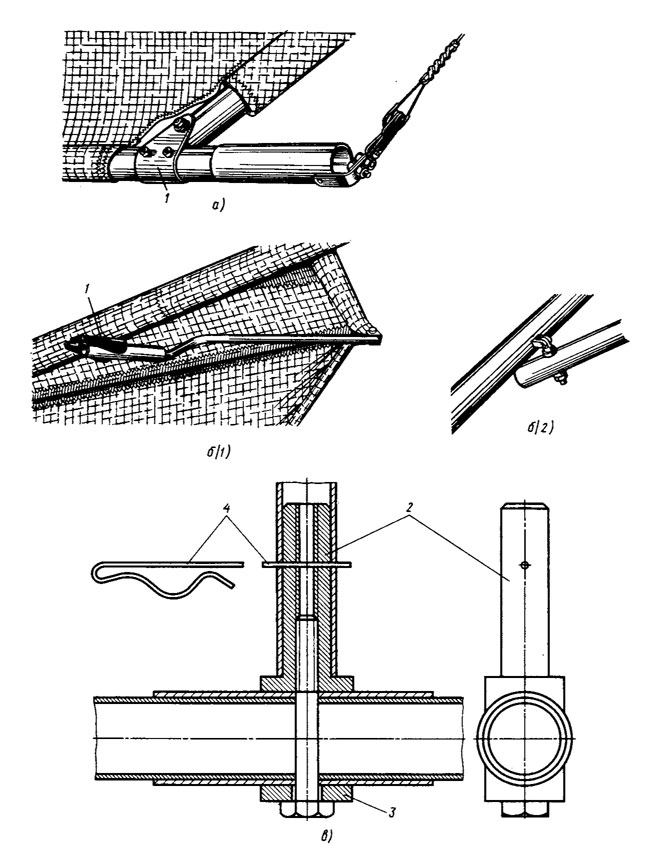

На рис. 3.22 показаны два варианта исполнения носовых узлов. Исполнение, показанное на рис. 3.22, а, можно сделать из одной пластины, загнув ее соответствующим образом. Одновременно пластина предохранит концы труб от деформаций при ударах. Исполнение на рис. 3.22, б несколько сложнее, так как здесь применены две так называемые радиусные шайбы (рис. 3.23). Радиусные шайбы изготовляют литьем из пластмассы или вытачивают из алюминиевой заготовки. Преимущество варианта, почказанного на рис. 3.22, б заключается в том, что при монтаже каждая балка в отдельности может быть вынута из каркаса, болтовое соединение не препятствует этому.

Рис. 3.22. Варианты носового узла: 1 - носовая скоба; 2 - самоконтрящаяся гайка; 3 - болт; 4 - радиусная шайба

Изнашивание болтов, деформация пластины вызываются следующими причинами: значительными полетными нагрузками, грубыми ударами о землю при падении. Такие случаи часто повторяются, поэтому целесообразно делать носовые пластины из такого материала, который поддается ремонту.

Рис. 3.23. Радиусная шайба

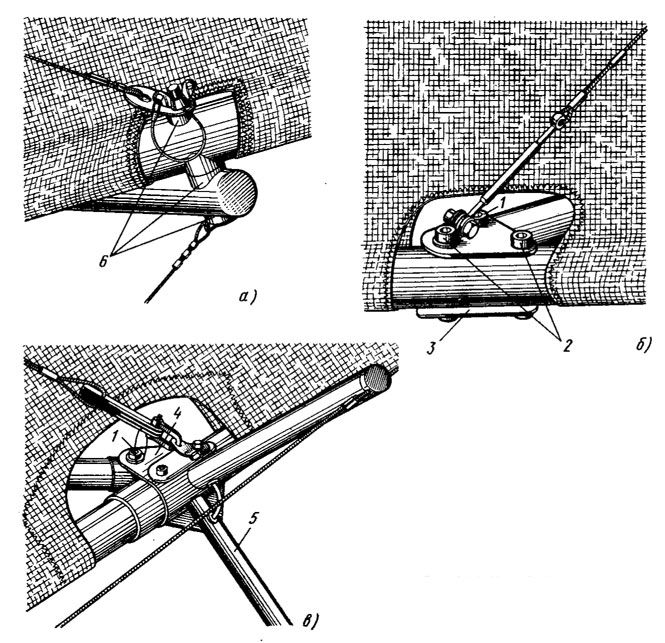

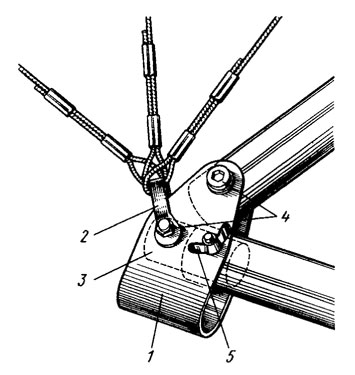

Боковой узел SzK традиционной конструкции показан на рис. 3.24, а. Недостаток такого решения заключается в том, что боковая и поперечная балки находятся в разных плоскостях, поэтому в месте соединения возникают нагрузки, вызывающие срез, изгиб и растяжение. Радиусными шайбами можно уменьшить изгибающую нагрузку, однако это увеличивает силу растяжения. Чрезмерная нагрузка вызывает в боковом узле кручение передней части боковой балки и изгиб поперечной балки. Болт работает только на срез (в вариантах, показанных на рис. 3.24, б, в), и балки разгружаются от дополнительных нагрузок, возникающих в узле, показанном на рис. 3.24, а. От деформации пластины хорошо предохраняют "косынки" жесткости. На рис. 3.24, в приведен вариант двухстоечного аутриггера.

Рис. 3.24. Узел SzK: 1 - самоконтрящаяся гайка; 2 - болт; 3 - пластинка SzK; 4 - скоба SzK; 5 - аутриггер; 6 - радиусная шайба

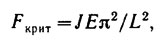

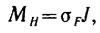

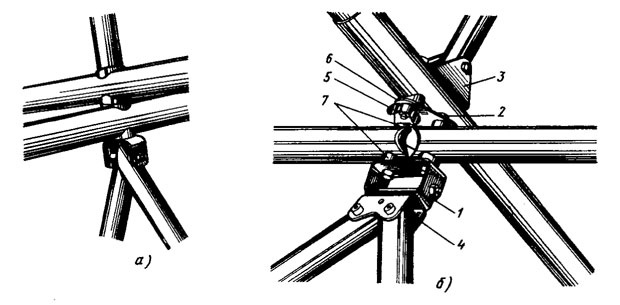

В центральном узле традиционной формы (рис. 3.25, а) крепление поперечной балки и киля осуществляется одним болтом (центральным). Он же держит кронштейн крепления трапеции и основание мачты. В таком случае поперечную балку делают цельной, поэтому разборку каркаса следует начинать с разборки узла SzK. Затем боковые балки складываются к килю, а поперечную балку поворачивают параллельно ему, отсоединяют нижние растяжки носового узла. Таким образом каркас легко складывается (рис. 3.26). Если поперечная балка состоит из двух частей, разборку производят без рассоединения основных стыковочных узлов (рис. 3.25, б, рис. 3.17).

Рис. 3.25. Варианты центрального узла: 1 - кронштейн рулевой трапеции; 2 - фигурная пластина; 3 - кронштейн мачты; 4 - кронштейн трапеции; 5 - контгайка; 6 - фигурная шайба с резьбой; 7 - фигурная шайба без резьбы

Рис. 3.26. Разборка дельтаплана (поперечная балка из цельной трубы)

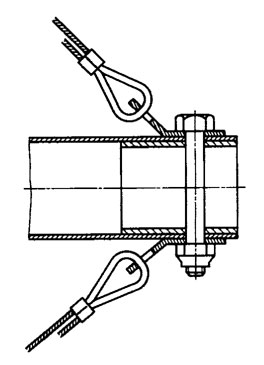

Пластины, соединяющие углы трапеции, одновременно являются точками опоры дельтаплана (рис. 3.27). Такие пластины предохраняют трапецию от камней и неровностей почвы. Рассоединив один из узлов трапеции, ее можно сложить.

Рис. 3.27. Угол трапеции (узел TS): 1 - защитная соединительная скоба; 2 - серьга крепления растяжек к трапеции; 3 - соединительная втулка; 4 - болты; 5 - гайка

На рис. 3.28 показаны варианты законцовок крыла. На рис. 3.28, а изображена жестко фиксированная законцовка дельтаплана второго поколения. У дельтапланов третьего поколения законцовка крыла бывает плавно изогнутой. На рис. 3.28, б изображены подвижные законцовки крыла. Поворотом законцовки вниз до упора можно уменьшить крутки крыла. На рис. 3.28, в показана антипикировочная поддержка - простой подкос, вставленный в крыльевую балку.

Рис. 3.28. Варианты конца крыла: а - жесткая законцовочная хорда; б - шарнирная жесткая поддержка конца крыла; в - вариант неподвижной поддержки конца крыла; 1 - скоба крепления; 2 - штырь, 3 - радиусная шайба; 4 - пружинный фиксатор

Рис. 3.29. Узел F (хвост)

Основные нагрузки на гайки и болты - это силы, вызывающие срез и растяжение. Там, где возникает изгиб (например, в боковом узле), его можно уменьшить установкой радиусных шайб. Нагрузка, вызывающая срез болта, не должна приходиться на его резьбовую часть. Нарезная часть болта при затягивании гайки не должна выходить за срез гайки (рис. 3.29). В местах, где нагрузки особенно значительны, следует применять болты М8, в менее нагруженных местах достаточно установить болты М6 (рис. 3.30). Специальные болты (применяемые в самолетостроении) могут иметь и меньший диаметр. Гайку следует затягивать так, чтобы детали не двигались и оставались на своих местах; грубая деформация конца трубы является ошибкой. Гайки следует затянуть таким образом, чтобы стык не терял подвижность, но и не имел зазора. Хорошая подвижность болта обеспечивается втулкой, впрессованной в отверстия балки (рис. 3.31). Она же предохраняет балку от вмятин. Для предотвращения отворачивания гайки желательно применять пружинную шайбу.

Рис. 3.30. Узел АС (верх мачты)

Рис. 3.31. Втулка, впрессованная в отверстие балки

В соединениях, где нет необходимости в постоянной сборке и разборке, желательно применять корончатые гайки со шплинтом или вариант нормальная гайка - пружинная шайба - контргайка. Очень удобны самоконтрящиеся гайки. На одном торце такой гайки имеется пластмассовая кромка, которая однако через определенное число сборок и разборок выходит из строя. В узлах, подвергаемых регулярной сборке и разборке, целесообразно применять гайки-барашки и булавки. Контроль затяжки болтов, гаек, шкворней, состояние отверстий необходимо производить перед каждым полетом. Необходимо также, чтобы детали, которые подвергаются коррозии, имели антикоррозионные покрытия.

|

ПОИСК:

|

© FLY-HISTORY.RU, 2009-2019

При копировании материалов активная ссылка обязательна:

http://fly-history.ru/ 'История авиации и воздухоплавания'

При копировании материалов активная ссылка обязательна:

http://fly-history.ru/ 'История авиации и воздухоплавания'